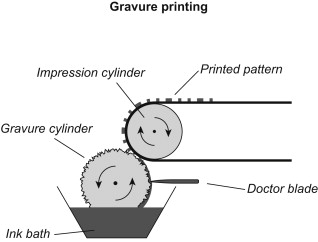

液体のグラビア印刷インクは、物理的な方法、つまり溶剤の蒸発によって乾燥し、2 つの成分のインクは化学的硬化によって乾燥します。

グラビア印刷とは

液体のグラビア印刷インクは、物理的な方法、つまり溶剤の蒸発によって乾燥し、2 つの成分のインクは化学的硬化によって乾燥します。

グラビア印刷のメリットとデメリットは何ですか。

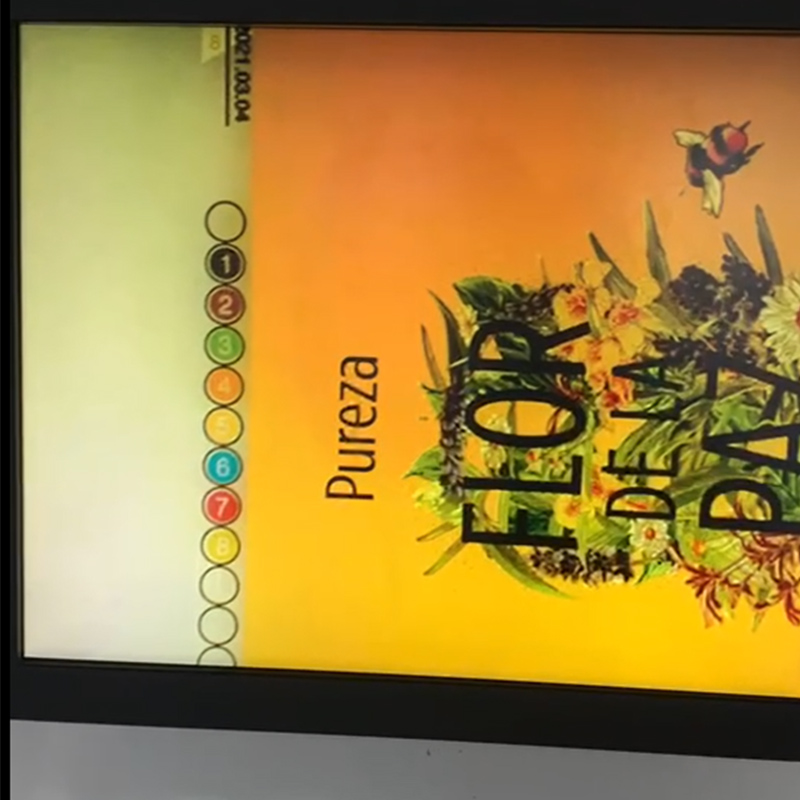

高品質の印刷

グラビア印刷はインク使用量が多く、図や文字に凸凹感があり、層が豊かで線がはっきりしており、品質が高い。書籍、定期刊行物、絵画、包装、装飾などの印刷のほとんどはグラビア印刷である。

大量印刷

グラビア印刷は製版サイクルが長く、効率が低く、コストが高いという欠点があります。しかし、印刷版の耐久性が高いため、大量印刷に適しています。印刷枚数が多いほど利益は大きくなり、印刷枚数が少ないほど利益は小さくなります。そのため、グラビア印刷は少量の商標印刷には適していません。

(1)利点:インクの表現力が約90%で、発色が豊かです。色再現性が強く、レイアウト耐性が強いです。印刷枚数も膨大です。幅広い用紙に対応し、紙以外の素材にも印刷できます。

(2)デメリット:製版コストが高く、印刷コストも高く、製版作業が複雑で、印刷部数が少ない場合は不向きです。

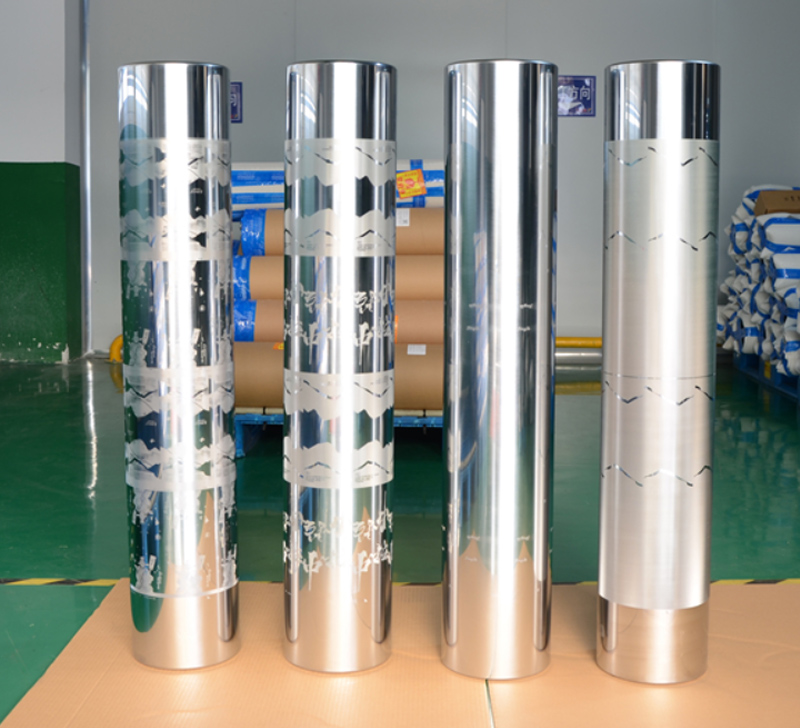

基質

グラビア印刷は幅広い素材に使用できますが、高級紙やプラスチックフィルムへの印刷によく使用されます。

印刷物の外観:レイアウトはきれいで均一で、目立つ汚れはありません。画像と文字の位置は正確です。版の色は基本的に同じで、細かい印刷のサイズ誤差は0.5mm以下、一般的な印刷は1.0mm以下、表裏の重ね刷り誤差は1.0mm以下です。

よくある質問

グラビア印刷の失敗は、主に印刷版、インク、基材、スキージストなどによって発生します。

(1)インクの色が薄く、ムラがある

印刷物に周期的なインクの色変化が発生します。この現象の解消には、プレートローラーの真円度補正、スキージの角度と圧力調整、またはスキージの交換などが挙げられます。

(ii)刻印が柔らかく毛羽立っている

印刷物の画像がぼやけてベタつき、画像や文字のエッジにバリが発生します。対策としては、基材表面の静電気を除去する、インクに極性溶剤を添加する、印圧を適切に上げる、スキージの位置を調整するなどが挙げられます。

3) 版面のメッシュキャビティ内でインクが乾燥して固まる現象、または版面のメッシュキャビティ内に紙毛や紙粉が詰まる現象を版面詰まりといいます。この現象を解消する方法としては、インク中の溶剤含有量を増やす、インクの乾燥速度を遅くする、表面強度の高い紙で印刷するなどがあります。

4) 印刷物の印刷面部分にインクの漏れや斑点が現れる。その対策としては、インク粘度を高めるために硬質インクオイルを添加する、スキージの角度を調整する、印刷速度を上げる、メッシュの深い印刷版をメッシュの浅い印刷版に交換する、などが挙げられる。

5)スクラッチ痕:印刷物にスキージの跡が残ります。除去方法としては、異物混入のないきれいなインクで印刷すること、インクの粘度、乾燥度、密着度を調整することなどが挙げられます。また、高品質のスキージを使用し、スキージと版の角度を調整してください。

6) 色素沈殿

印刷物の色が薄くなる現象です。この現象を解消するには、分散性が高く安定した性能を持つインクで印刷してください。インクには凝集防止剤と沈殿防止剤を添加する必要があります。インクタンク内のインクをよくかき混ぜ、インクをよく振ってください。

(7)印刷物の粘着性にインクが染み付く現象。その解消方法としては、揮発速度の速いインク印刷を選択する、乾燥温度を上げる、あるいは印刷速度を適切に下げるなどがあります。

(8)インクの抜け

プラスチックフィルムに印刷されたインクは接着性が低く、手や機械的な力で擦り取られてしまいます。その対策としては、プラスチックフィルムを湿気から守る、プラスチックフィルムと親和性の高いインク印刷を選択する、プラスチックフィルムの表面処理を施す、表面張力を向上させるなどが挙げられます。

開発動向

環境保護と健康上の理由から、食品、医薬品、タバコ、アルコールなどの業界では、包装材料や印刷工程の環境保護への関心が高まっており、グラビア印刷企業も印刷工場の環境への配慮を強めています。環境に優しいインクやニスの普及が進み、密閉式スキージシステムやクイックチェンジ装置が普及し、水性インクに対応したグラビア印刷機が広く使用されるようになるでしょう。

投稿日時: 2023年5月22日