లిక్విడ్ గ్రావర్ ప్రింటింగ్ ఇంక్ భౌతిక పద్ధతిని ఉపయోగించినప్పుడు, అంటే ద్రావకాలను బాష్పీభవనం చేయడం ద్వారా మరియు రసాయన క్యూరింగ్ ద్వారా రెండు భాగాల సిరాలను ఉపయోగించినప్పుడు ఆరిపోతుంది.

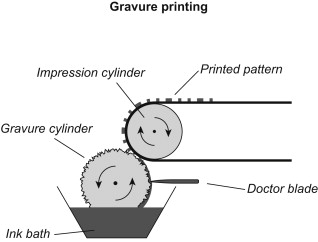

గ్రావూర్ ప్రింటింగ్ అంటే ఏమిటి?

లిక్విడ్ గ్రావర్ ప్రింటింగ్ ఇంక్ భౌతిక పద్ధతిని ఉపయోగించినప్పుడు, అంటే ద్రావకాలను బాష్పీభవనం చేయడం ద్వారా మరియు రసాయన క్యూరింగ్ ద్వారా రెండు భాగాల సిరాలను ఉపయోగించినప్పుడు ఆరిపోతుంది.

గ్రావర్ ప్రింటింగ్ యొక్క ప్రయోజనాలు మరియు అప్రయోజనాలు ఏమిటి?

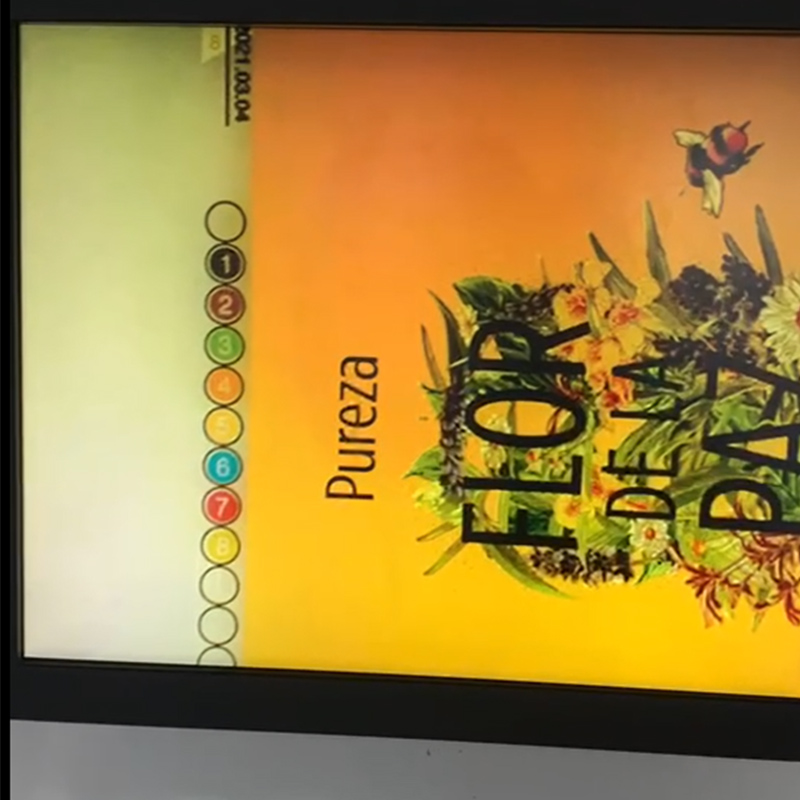

అధిక ముద్రణ నాణ్యత

గ్రావర్ ప్రింటింగ్లో ఉపయోగించే ఇంక్ పరిమాణం పెద్దది, గ్రాఫిక్స్ మరియు టెక్స్ట్ కుంభాకార అనుభూతిని కలిగి ఉంటాయి మరియు పొరలు గొప్పగా ఉంటాయి, లైన్లు స్పష్టంగా ఉంటాయి మరియు నాణ్యత ఎక్కువగా ఉంటుంది. పుస్తకాలు, పీరియాడికల్స్, పిక్టోరియల్స్, ప్యాకేజింగ్ మరియు డెకరేషన్ ముద్రణలో ఎక్కువ భాగం గ్రావర్ ప్రింటింగ్.

అధిక వాల్యూమ్ ప్రింటింగ్

గ్రావర్ ప్రింటింగ్ యొక్క ప్లేట్ తయారీ చక్రం పొడవుగా ఉంటుంది, సామర్థ్యం తక్కువగా ఉంటుంది మరియు ఖర్చు ఎక్కువగా ఉంటుంది. అయితే, ప్రింటింగ్ ప్లేట్ మన్నికైనది, కాబట్టి ఇది సామూహిక ముద్రణకు అనుకూలంగా ఉంటుంది. బ్యాచ్ పెద్దదిగా ఉంటే, ప్రయోజనం ఎక్కువగా ఉంటుంది మరియు చిన్న బ్యాచ్తో ముద్రణకు ప్రయోజనం తక్కువగా ఉంటుంది. అందువల్ల, చిన్న బ్యాచ్ల ట్రేడ్మార్క్ల ముద్రణకు గ్రావర్ పద్ధతి తగినది కాదు.

(1) ప్రయోజనాలు: సిరా వ్యక్తీకరణ దాదాపు 90%, మరియు రంగు గొప్పగా ఉంటుంది. బలమైన రంగు పునరుత్పత్తి. బలమైన లేఅవుట్ నిరోధకత. ప్రింట్ల సంఖ్య భారీగా ఉంటుంది. కాగితపు పదార్థాలతో పాటు విస్తృత శ్రేణి కాగితాల అప్లికేషన్ను కూడా ముద్రించవచ్చు.

(2) ప్రతికూలతలు: ప్లేట్ తయారీ ఖర్చులు ఖరీదైనవి, ప్రింటింగ్ ఖర్చులు కూడా ఖరీదైనవి, ప్లేట్ తయారీ పని మరింత క్లిష్టంగా ఉంటుంది మరియు తక్కువ సంఖ్యలో ముద్రిత కాపీలు తగినవి కావు.

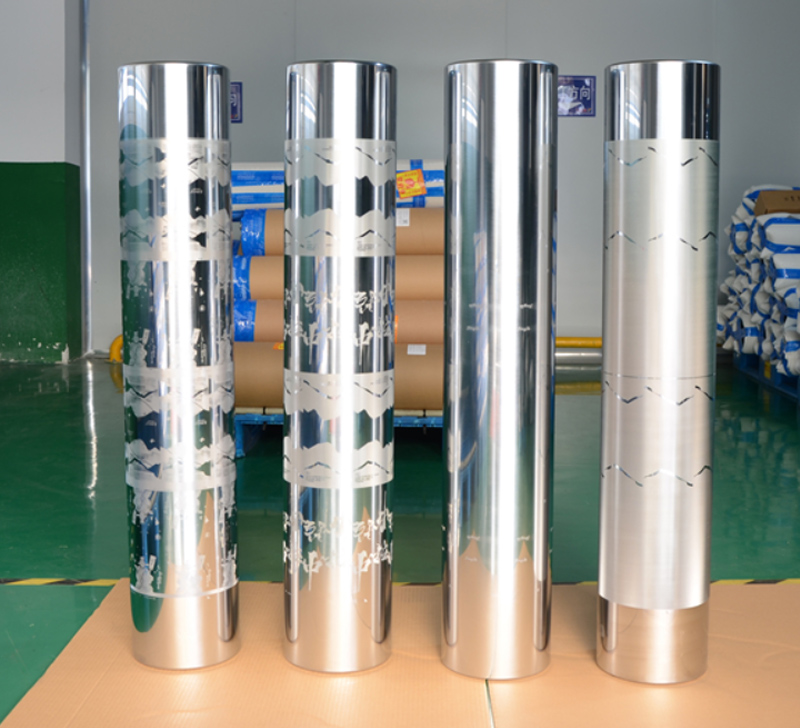

సబ్స్ట్రేట్లు

గ్రావూర్ను విస్తృత శ్రేణి పదార్థాలలో ఉపయోగించవచ్చు, అయితే ఇది తరచుగా హై-గ్రేడ్ కాగితం మరియు ప్లాస్టిక్ ఫిల్మ్ను ముద్రించడానికి ఉపయోగించబడుతుంది.

ప్రింట్ల స్వరూపం: లేఅవుట్ శుభ్రంగా, ఏకరీతిగా ఉంది మరియు స్పష్టమైన మురికి గుర్తులు లేవు. చిత్రాలు మరియు వచనం ఖచ్చితంగా ఉంచబడ్డాయి. ప్రింటింగ్ ప్లేట్ యొక్క రంగు ప్రాథమికంగా ఒకే విధంగా ఉంటుంది, ఫైన్ ప్రింటింగ్ యొక్క పరిమాణ లోపం 0.5mm కంటే ఎక్కువ కాదు, సాధారణ ప్రింటింగ్ 1.0mm కంటే ఎక్కువ కాదు మరియు ముందు మరియు వెనుక వైపుల ఓవర్ప్రింటింగ్ లోపం 1.0mm కంటే ఎక్కువ కాదు.

ఎఫ్ ఎ క్యూ

గ్రావర్ ప్రింటింగ్లో వైఫల్యాలు ప్రధానంగా ప్రింటింగ్ ప్లేట్లు, ఇంకులు, సబ్స్ట్రేట్లు, స్క్వీజిస్టులు మొదలైన వాటి వల్ల సంభవిస్తాయి.

(1) సిరా రంగు తేలికగా మరియు అసమానంగా ఉంటుంది

ముద్రిత పదార్థంపై కాలానుగుణంగా సిరా రంగు మార్పులు సంభవిస్తాయి. తొలగింపు పద్ధతుల్లో ఇవి ఉన్నాయి: ప్లేట్ రోలర్ యొక్క గుండ్రనిత్వాన్ని సరిచేయడం, స్క్వీజీ యొక్క కోణం మరియు ఒత్తిడిని సర్దుబాటు చేయడం లేదా దానిని కొత్త దానితో భర్తీ చేయడం.

(ii) ముద్రణ మెత్తగా మరియు వెంట్రుకలతో ఉంటుంది.

ముద్రించిన పదార్థం యొక్క చిత్రం గ్రేడింగ్ చేయబడి పేస్ట్ లాగా ఉంటుంది మరియు చిత్రం మరియు టెక్స్ట్ యొక్క అంచు బర్ర్స్ లాగా కనిపిస్తుంది. తొలగింపు పద్ధతులు: ఉపరితల ఉపరితలంపై స్టాటిక్ విద్యుత్తును తొలగించడం, సిరాకు ధ్రువ ద్రావకాలను జోడించడం, ముద్రణ ఒత్తిడిని తగిన విధంగా పెంచడం, స్క్వీజీ స్థానాన్ని సర్దుబాటు చేయడం మొదలైనవి.

3) ప్రింటింగ్ ప్లేట్ యొక్క మెష్ కుహరంలో బ్లాకింగ్ ఇంక్ ఎండిపోవడం లేదా ప్రింటింగ్ ప్లేట్ యొక్క మెష్ కుహరం కాగితపు వెంట్రుకలు మరియు కాగితపు పొడితో నిండి ఉండటం అనే దృగ్విషయాన్ని ప్లేట్ను బ్లాకింగ్ అంటారు. తొలగింపు పద్ధతులు: సిరాలో ద్రావకాల కంటెంట్ను పెంచడం, సిరా ఎండబెట్టే వేగాన్ని తగ్గించడం మరియు అధిక ఉపరితల బలం కలిగిన కాగితంతో ముద్రించడం.

4) ముద్రిత పదార్థం యొక్క ఫీల్డ్ భాగంలో సిరా చిందటం మరియు మచ్చలు ఏర్పడటం. తొలగింపు పద్ధతులు: సిరా యొక్క స్నిగ్ధతను మెరుగుపరచడానికి గట్టి ఇంక్ ఆయిల్ జోడించడం. స్క్వీజీ యొక్క కోణాన్ని సర్దుబాటు చేయండి, ప్రింటింగ్ వేగాన్ని పెంచండి, డీప్ మెష్ ప్రింటింగ్ ప్లేట్ను నిస్సార మెష్ ప్రింటింగ్ ప్లేట్తో భర్తీ చేయండి, మొదలైనవి.

5) స్క్రాచ్ మార్కులు: ప్రింటెడ్ మ్యాటర్ పై స్క్వీజీ జాడలు. తొలగింపు పద్ధతుల్లో విదేశీ పదార్థం ప్రవేశించకుండా శుభ్రమైన సిరాలతో ప్రింటింగ్ ఉంటుంది. సిరా యొక్క స్నిగ్ధత, పొడిబారడం, అంటుకునేలా సర్దుబాటు చేయండి. స్క్వీజీ మరియు ప్లేట్ మధ్య కోణాన్ని సర్దుబాటు చేయడానికి అధిక-నాణ్యత స్క్వీజీని ఉపయోగించండి.

6) వర్ణద్రవ్యం అవపాతం

ప్రింట్ పై రంగును తేలికపరిచే దృగ్విషయం. తొలగింపు పద్ధతులు: మంచి వ్యాప్తి మరియు స్థిరమైన పనితీరుతో సిరాలతో ముద్రించడం. యాంటీ-అగ్లోమరేషన్ మరియు యాంటీ-అవక్షేపణ సంకలనాలు సిరాకు జోడించబడతాయి. బాగా రోల్ చేసి, ఇంక్ ట్యాంక్లో తరచుగా సిరాను కదిలించండి.

(7) జిగటగా ఉండే ముద్రిత పదార్థంపై సిరా మరకల దృగ్విషయం. తొలగింపు పద్ధతులు: వేగవంతమైన అస్థిరత వేగంతో ఇంక్ ప్రింటింగ్ను ఎంచుకోవడం, ఎండబెట్టడం ఉష్ణోగ్రతను పెంచడం లేదా ప్రింటింగ్ వేగాన్ని తగిన విధంగా తగ్గించడం.

(8) ఇంక్ షెడ్డింగ్

ప్లాస్టిక్ ఫిల్మ్పై ముద్రించిన సిరా పేలవమైన అంటుకునే లక్షణాలను కలిగి ఉంటుంది మరియు చేతితో లేదా యాంత్రిక శక్తితో రుద్దుతారు. తొలగింపు పద్ధతులు: ప్లాస్టిక్ ఫిల్మ్ను తేమ నుండి నిరోధించడం, ప్లాస్టిక్ ఫిల్మ్తో మంచి అనుబంధంతో ఇంక్ ప్రింటింగ్ను ఎంచుకోవడం, ప్లాస్టిక్ ఫిల్మ్ను తిరిగి ఉపరితలం చేయడం మరియు ఉపరితల ఉద్రిక్తతను మెరుగుపరచడం.

అభివృద్ధి ధోరణులు

పర్యావరణ పరిరక్షణ మరియు ఆరోగ్య కారణాల వల్ల, ఆహారం, ఔషధం, పొగాకు, మద్యం మరియు ఇతర పరిశ్రమలు ప్యాకేజింగ్ మెటీరియల్స్ మరియు ప్రింటింగ్ ప్రక్రియల పర్యావరణ పరిరక్షణపై మరింత ఎక్కువ శ్రద్ధ చూపుతాయి మరియు గ్రావర్ ప్రింటింగ్ సంస్థలు ప్రింటింగ్ వర్క్షాప్ల పర్యావరణంపై ఎక్కువ శ్రద్ధ చూపుతాయి.పర్యావరణ అనుకూలమైన ఇంక్లు మరియు వార్నిష్లు మరింత ప్రజాదరణ పొందుతాయి, క్లోజ్డ్ స్క్వీజీ సిస్టమ్లు మరియు త్వరిత-మార్పు పరికరాలు ప్రాచుర్యం పొందుతాయి మరియు నీటి ఆధారిత ఇంక్లకు అనుగుణంగా గ్రావర్ ప్రెస్లు విస్తృతంగా ఉపయోగించబడతాయి.

పోస్ట్ సమయం: మే-22-2023